搜索文章

公司新闻

立注机械

立注机械

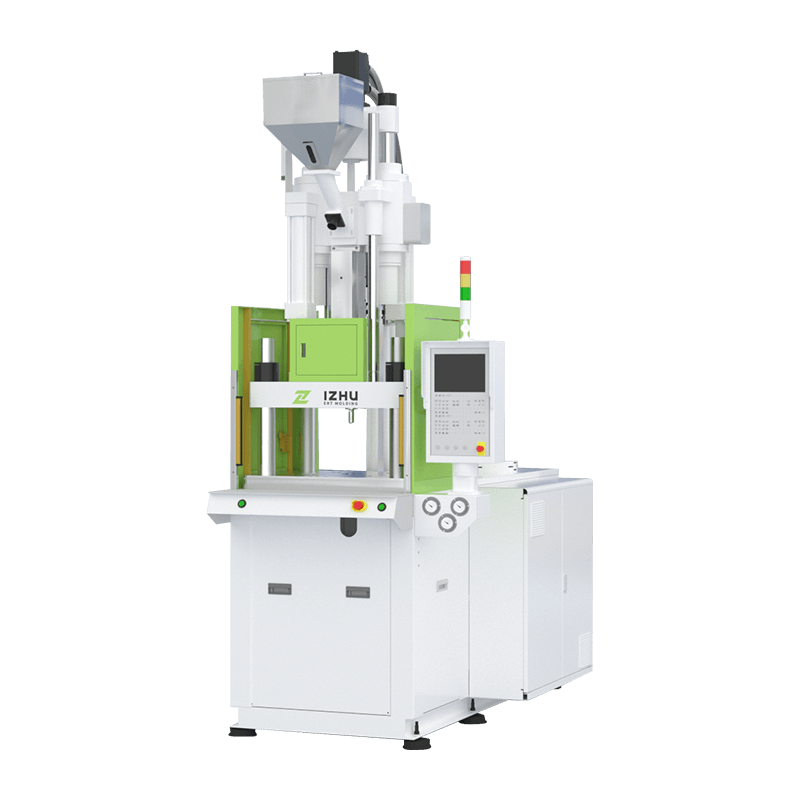

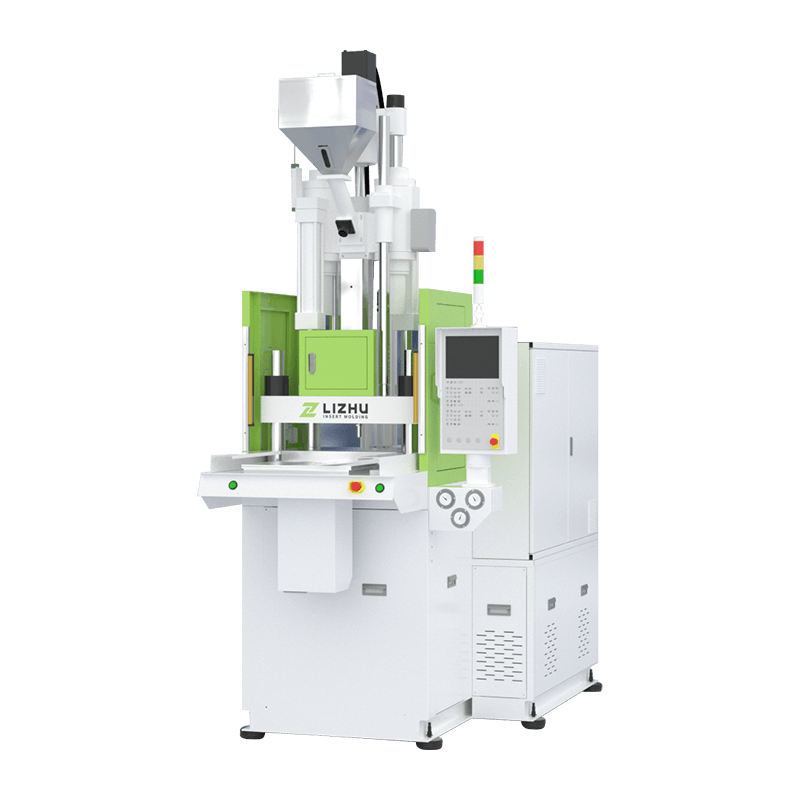

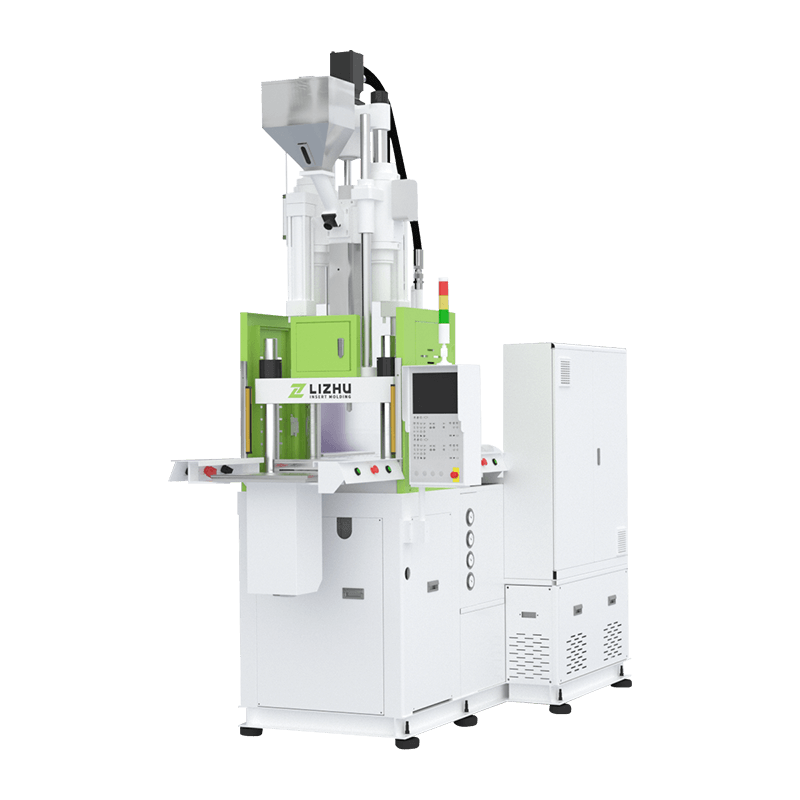

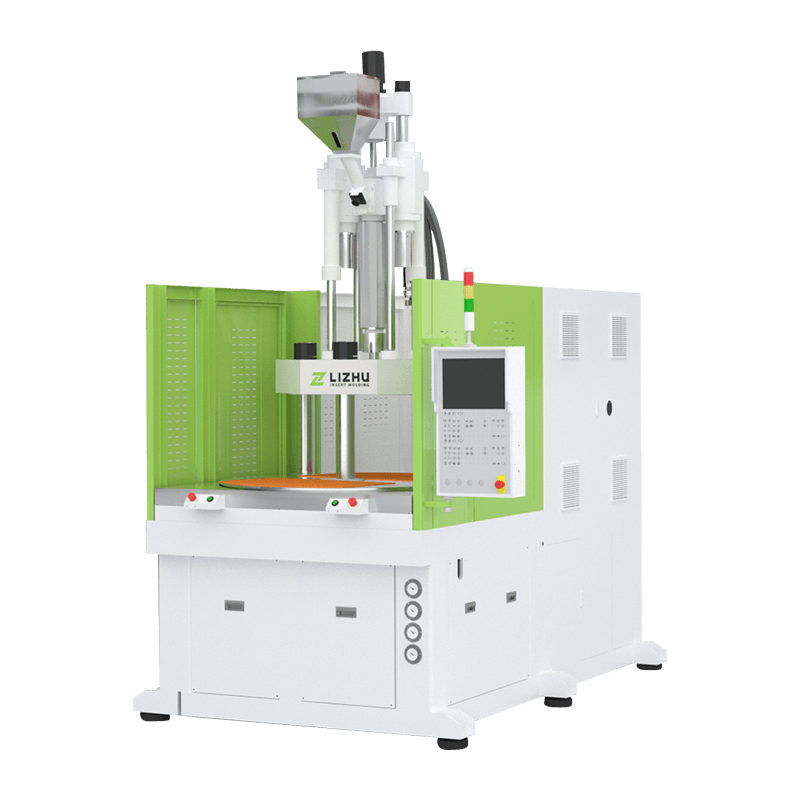

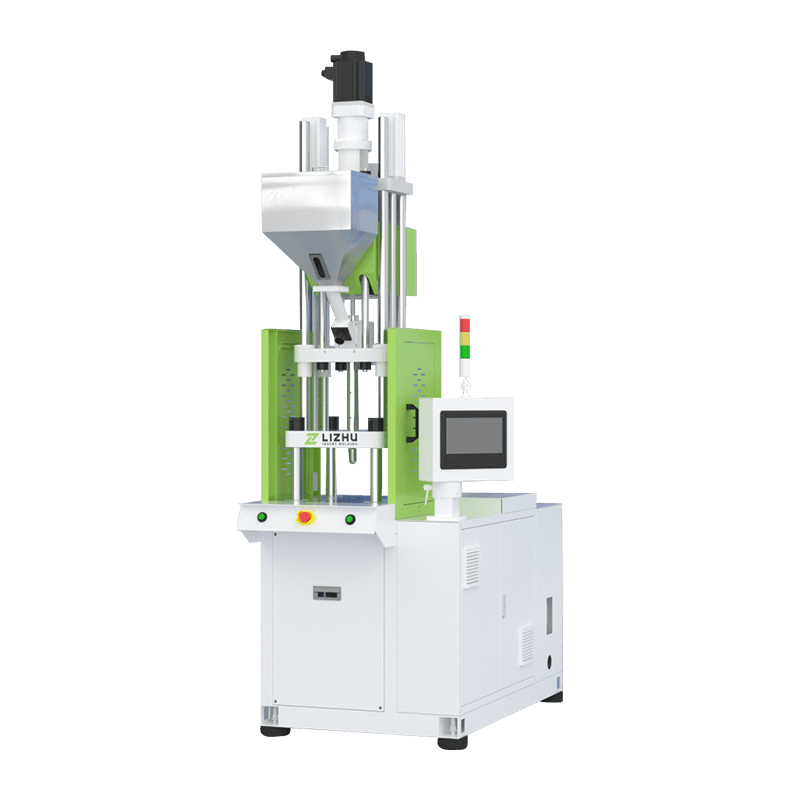

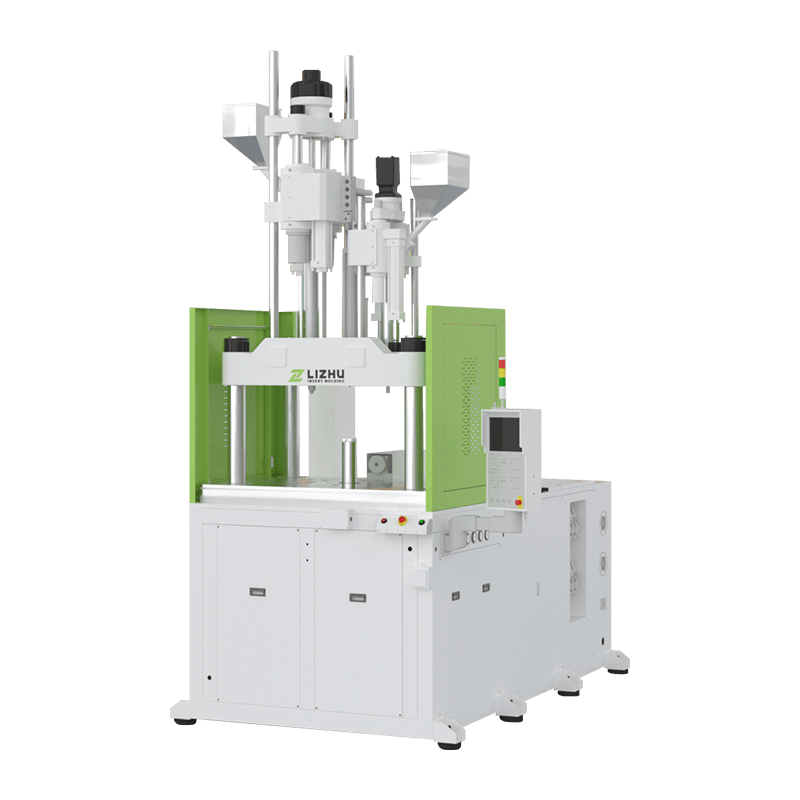

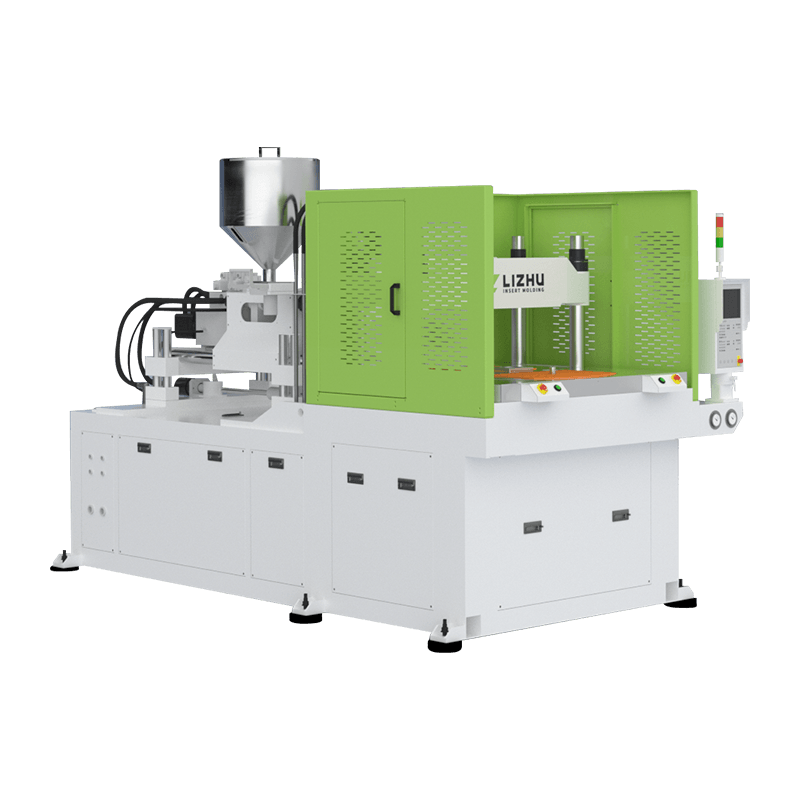

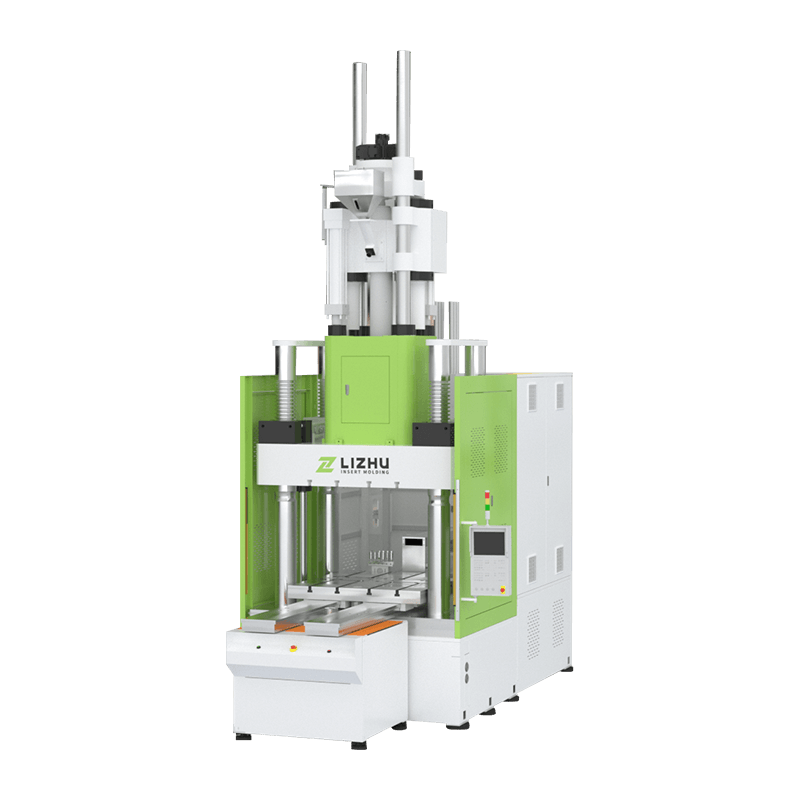

医疗、3C行业为何青睐立式电动注塑机?

立式电动注塑机在医疗和3C行业备受青睐,主要源于其技术特性和行业需求的准确匹配。以下是具体原因分析:

1. 高精度与稳定性

医疗行业:医疗器械(如注射器、导管接头、精细输液部件)对尺寸精度和表面光洁度要求很高,公差常需控制在微米级。电动注塑机采用伺服电机控制,比传统液压机更准确,能实现±0.01mm的重复精度,避免飞边或尺寸偏差。

3C行业:手机镜头模组、微型连接器、耳机壳体等部件结构复杂,电动机的闭环控制系统可准确调控射胶速度和压力,确保产品一致性,减少后续加工成本。

2. 洁净环保,符合行业规范

医疗合规性:液压机可能因油液泄漏污染洁净车间,而电动注塑机无需液压油,避免污染风险,符合GMP(药品生产质量管理规范)和ISO 13485医疗器械认证要求。

3C环保需求:电动注塑机无油雾和噪音,适合高洁净度电子车间(如芯片封装环节),同时满足RoHS等环保标准。

3. 有效节能,降低生产成本

能耗优势:电动机仅在动作时耗电,待机功耗接近零,比液压机节能50%~70%。对于医疗和3C行业的大批量生产(如一次性医疗耗材、手机外壳),长期成本显著降低。

快速响应:电动驱动启停速度快,成型周期缩短10%~30%,适合3C产品迭代快、交货周期短的特点。

4. 灵活适应复杂工艺

多组分注塑:立式结构便于嵌入金属件或二次成型,适用于医疗领域的针头组装、3C的金属-塑料复合部件(如Type-C接口)。

微型化加工:电动注塑机擅长处理微注射(0.1g以下胶量),满足3C行业微型传感器、医疗微流控芯片的需求。

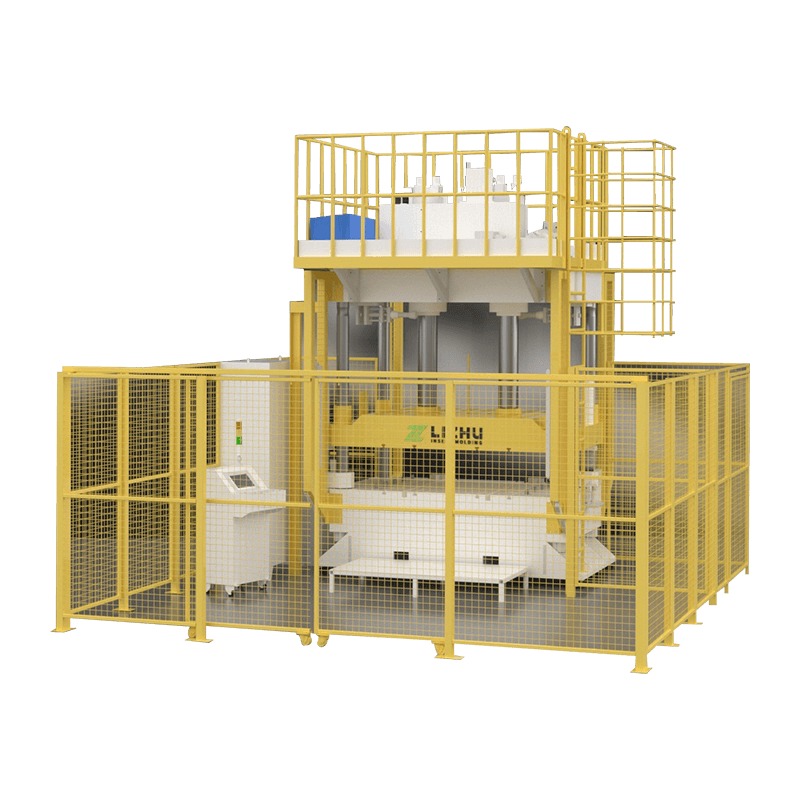

5. 自动化集成便捷

医疗自动化:立式设计易于与机械手、视觉检测系统集成,实现无菌环境下的全自动化生产(如预灌封注射器)。

3C效率高:配合机器人可实现模内贴标(IML)、精细嵌件等工艺,提升手机盖板等产品的生产效率。

6. 低维护与长寿命

电动结构省去了液压油的定期更换和油路维护,故障率更低,适合医疗和3C行业连续生产的特性,设备综合利用率(OEE)更高。

典型案例

医疗:胰岛素笔芯的精细齿轮注塑、可穿戴医疗设备的生物相容性外壳。

3C:TWS耳机充电仓的哑光表面处理、折叠屏手机铰链的耐磨部件。

总结

立式电动注塑机凭借精度高、洁净节能、灵活集成等优势,成为医疗和3C行业精细、微型化生产的选择。随着行业对产品品质和自动化要求的持续提升,电动注塑机的应用将进一步扩大。

中文简体

中文简体